Adhésif époxy électro-conductrice

Présentation de l'adhésif époxy électro-conductrice

Les formules exclusives de Cotronics® présentent la conductivité électrique requise pour certaines applications. Ces colles adhèrent au verre, aux céramiques, aux métaux et aux plastiques. Elles présentent une excellente résistance aux agents chimiques et aux solvants.

Les adhésifs peuvent remplacer les soudures en électronique, fixer les transistors, réparer des cartes, tracer des pistes conductrices, etc. Leur polymérisation est possible en accéléré à 120 °C et plus.

-

Duralco® 120 : Elle est formulée pour garantir une adhésion de –45 °C à +260 °C. La charge est une poudre active d’argent, tamisée ultra fine, qui garantit une conductivité électrique optimale. Elle polymérise à température ambiante. Cette colle assure une parfaite adhésion sur le cuivre, l’acier, l’aluminium, le plomb, le verre, la céramique, les plastiques et autres matériaux.

-

Duralco® 122 : Chargée au nickel. Elle polymérise à température ambiante et résiste à une température de 260 °C.

-

Duralco® 124 : Chargée à l'argent, et bénéficie des performances de la meilleure résine Cotronics organique. Elle polymérise à chaud et résiste à une température de 340 °C.

-

Duralco® 125 : Chargée à l'argent. Elle polymérise à température ambiante et résiste à une température de 230 °C.

-

Duralco® 127 : Chargée graphite, solution la plus économique de la gamme. Elle polymérise à température ambiante et résiste à une température de 200 °C.

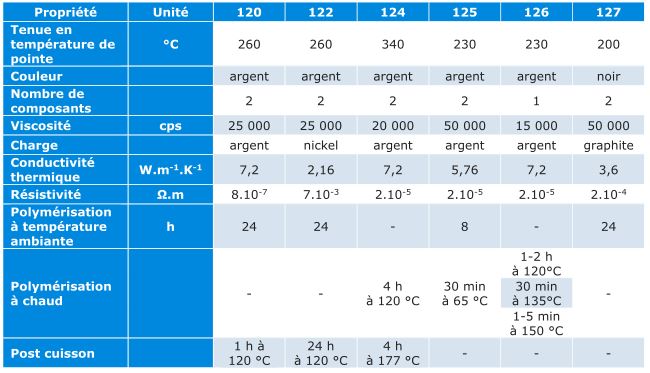

Données techniques des adhésifs époxys électro-conductrices

Conseils pour la mise en œuvre des résines époxy haute température.

Les époxydes Cotronics® en général

Ces produits spéciaux haute performance sont spécifiés et fabriqués suivant des méthodes communes dérivées de principes généraux qui induisent leurs ressemblances ; ils se distinguent les uns des autres par :

- Leur nombre de composants (1 ou 2)

- Leur «charge» additionnelle éventuelle

- Leur polymérisation, à température ambiante ou par chauffage préalable (pouvant aller jusqu'à 120 °C)

Un peu de chimie : fonctionnement de la résine époxy

Les résines époxydes sont des mélanges de produits organiques, oligomères pour la plupart, contenant plus d'un groupement époxyde par molécule. Dans les produits Cotronics®, Duralco® et Durapot®, on met en œuvre la résine Novalac ; celle-ci est durcie par les réactions de condensation en milieu acide (ce qui les catalyse) entre radicaux phénol ou crésol d'une part et formaldéhyde d'autre part.

Comme durcisseur, on utilise :

- Des amines, pour les systèmes polymérisant à température ambiante

- Des anhydrides acides, pour des systèmes polymérisant à température plus élevée

- Le complexe aminé BF3, pour des systèmes à un seul composant

Lors du durcissement chimique, les réactions de polymérisation produisent un composé rendu infusible et insoluble par sa structure moléculaire tridimensionnelle.

Comme ces réactions se comportent de manière stœchiométrique, le respect des proportions exactes de mélange est essentiel pour la qualité du résultat.

L'utilisation en parallèle de «charges» permet de faire varier certains comportements, comme la conductivité thermique ou électrique, ou bien la résistance mécanique. Une charge comme l'argent (Duralco® 118, 120, 124) permet des assemblages conduisant l'électricité, alors qu'une charge d'oxyde d'aluminium (Duralco® 4400, 4700) donne des collages conduisant la chaleur, mais se comportant comme des isolants électriques.

Choix des résines Mono- et Bi- composant

Les résines à deux composants ont une meilleure conservation à température ambiante ; elles montrent de meilleures qualités mécaniques en général et offrent une grande variété de propriétés thermiques et autres paramètres physiques.

Le principal avantage d'un système à un seul composant est d'éviter la préparation d'un mélange en proportions précises ; à contrario leur consistance (viscosité, thixotropie) varie lentement lors du stockage à température ambiante.

Temps en pot des adhésifs

On désigne par ce terme le temps pendant lequel il est possible de travailler le mélange d'un produit bi-composant sans risquer d'altérer le processus de sa mise en œuvre.

Dans le cas d'une colle mono-composant, temps en pot et temps de stockage sont semblables. Au début de cette durée, on observe pour certaines résines une lente évaporation, qui entraîne, elle aussi, une légère variation de la viscosité et de la thixotropie. On considère le temps en pot, écoulé, lorsque la résine ne peut plus être utilisée (dosée, pesée, etc.) sans dommage.

Les techniques de préparation et les applications influent aussi sur les possibilités d'usage d'une résine à sa viscosité optimale. Ainsi le temps en pot ne dépend pas seulement de la résine et de sa composition, mais également des techniques utilisées pour son utilisation. II faut considérer les temps en pot indiqués comme des valeurs de référence. Noter aussi que dans cet intervalle la viscosité des produits peut doubler.

Nettoyage : comment nettoyer l'époxy sur des outils

Le nettoyage des outils tachés de résine non polymérisée se fait avec :

- De l'acétone

- Du MEC (Methyl-Ethyl-Cétone)

Pour les parties polymérisées, la chaleur, l'abrasion et la force mécanique permettront de retirer le produit.

Cycle de polymérisation, durcissement des résines

Le cycle de durcissement est un ensemble de paliers de température que doit suivre une résine pour une bonne polymérisation. Plusieurs combinaisons de paliers de température sont disponibles pour chaque produit, les rendant utilisables dans des applications variées.

De même on aura un ensemble de paliers pour chaque type de préparation envisageable (chauffage à l’air, four ventilé, plaque chauffante, etc.). En principe, un chauffage court à haute température assure le durcissement complet et donne les meilleures propriétés mécaniques. Pour les résines conductrices (de l’électricité ou de la chaleur) ces mêmes procédures permettent d’obtenir les plus faibles résistances possibles.

Une polymérisation utilisant des températures plus basses et des temps de chauffage plus longs ne donnera pas à la résine des caractéristiques physiques, électriques ou thermiques plus élevées ; en revanche, elle restera plus souple, et encaissera mieux les tensions thermomécaniques variables entraînées par les dilatations des matériaux qu’elle assemble.

Les paliers temps/température indiqués dans les spécifications des produits d’assemblage doivent donc être considérés plutôt comme des propositions que comme des références impératives. Des variations dans les conditions de chauffage conduisent à des changements de propriétés du produit polymérisé. Les conditions optimales du durcissement dépendent de l’application envisagée et leur découverte reste empirique.

Comme le lien entre durée et température de durcissement est de nature exponentielle, on se souviendra de la règle suivante : aux alentours de 100 °C, une baisse de température de 10 °C double le temps de polymérisation nécessaire pour obtenir un résultat identique, alors qu’une augmentation de 10 °C le divise par deux.

Température maximale d’utilisation de la résine époxy électro-conductrice

Elle est définie comme celle qui entraîne une perte de poids de 2 % par tranche de 24 heures. Pour de nombreuses applications cette limite est envisageable pratiquement ; il n’est pas possible de la dépasser au-delà de quelques jours sans voir la résine subir des dommages. Dureté et pouvoir adhésif sont nettement réduits à l’approche de cette limite. Si la résine doit rester stable pendant un an, et conserver toutes ses propriétés, on abaissera cette limite de 20 à 80 °C.

Les conditions de stockage de la résine époxy

La température de conservation doit être maintenue entre 20 °C et 25 °C. Il est essentiel de refermer les emballages de manière hermétique après chaque utilisation, afin de préserver l'intégrité des composants volatils des produits. En respectant ces conditions, les durées de conservation indiquées seront garanties. Cela dit, la plupart des produits peuvent souvent être utilisés bien au-delà de ces délais. La perte de qualité acceptable se juge à l'état de la résine : en règle générale, une résine est considérée comme utilisable tant qu'elle reste facile à travailler.

Mode d'emploi de l'adhésif

L’époxyde doit être malaxé avec application. S’il y a deux composants, nous conseillons de mélanger individuellement chacun de ces composants. Il convient de porter attention à ce que ni cette agitation préalable, ni le mélange n’introduisent trop de bulles d’air, aussi petites soient-elles.

Un réchauffement du produit jusqu’à 35 à 40 °C réduit notablement sa viscosité (elle se comporte alors comme une huile moteur), ce qui peut faciliter malaxage et mélange. On gardera présent à l’esprit le fait qu’une telle pratique réduit le temps en pot, et qu’il faut donc dans ce cas travailler rapidement.

Comment préparer les surfaces avant utilisation de la résine époxy

Tous résidus de colle, toutes poussières, toutes traces d’huiles, de graisses, toutes salissures doivent être supprimées de la surface avant encollage. Pour l’huile et la graisse, de bons résultats sont obtenus avec les solvants organiques comme l’acétone, l’éthanol, le MEC (Méthyléthylcétone).

Ce nettoyage de la surface améliore l’adhésion de la résine. Celle-ci adhère généralement bien aux métaux (à l’exception du chrome et du titane), au verre, aux céramiques et matières synthétiques. Parmi ces dernières il peut être nécessaire, pour les polyoléfines ou les matériaux à base de PTFE de prévoir une imprégnation préalable. On peut utiliser par exemple un mélange d’oxygène et d’hexafluorure de soufre.

Polymérisation

Elle doit être conduite en suivant les indications figurant sur l’emballage. Plus on aura de temps pour la polymérisation, meilleur sera le résultat. On peut d’ailleurs améliorer ce pouvoir adhésif et la stabilité du produit, en procédant à une post-cuisson, par exemple 4 heures à 90 °-120 °C. La résistance aux fluides du produit final dépend fortement de cette température de polymérisation.

Nettoyage des produits non réagi

Les restes non polymérisés sont facilement éliminés au solvant (acétone, éthanol, etc...) ; si l'adhésif est déjà polymérisé, même seulement en partie, le nettoyage n'est plus possible. Il est donc important de nettoyer rapidement et avant l'étape de polymérisation.

Règles de sécurité et consignes : le cas des adhésifs

Les consignes et éléments légaux de sécurité sont disponibles dans des fiches de données de sécurité qui sont à votre disposition. De manière générale, il est recommandé de porter les équipements de protection individuels tels que lunettes de sécurité, gants et vêtements couvrants.

Ne jamais nettoyer de la résine sur la peau avec un solvant organique, quel qu'il soit. Tout contact de résine ou de solvant organique avec la peau entraîne un risque d’irritation. On n’utilisera que du savon et de l’eau pour le nettoyage de la peau, à la rigueur des pâtes spéciales de lavage de mains.

Duralco® 120 Adhésif époxy

Duralco® 122 Adhésif époxy

Duralco® 124 Adhésif époxy

Duralco® 125 Adhésif époxy