Céramique technique usinable

Présentation des céramiques techniques usinables

Final Advanced Materials travaille sur une grande variété de produits en céramique et vous propose une sélection de céramiques usinables.

Les céramiques frittées sont utilisées dans de nombreuses technologies et sont reconnues pour leurs propriétés thermiques et mécaniques. Toutefois, leur usinage nécessite un équipement et un savoir-faire particulier qui rend l’opération longue, délicate et coûteuse.

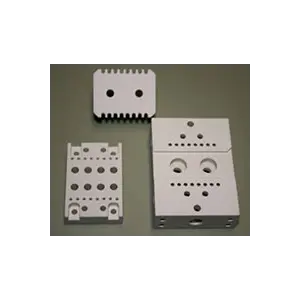

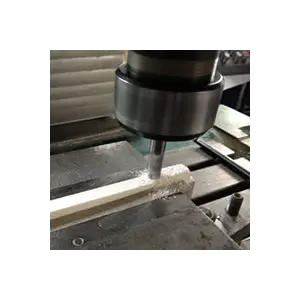

A contrario, les céramiques techniques usinables (CTU) s’usinent facilement à l’aide de machines-outils conventionnelles. Ces céramiques peuvent être sciées, percées, fraisées, et tournées avec des outils classiques, tout en conservant des propriétés exceptionnelles. Elles ont été élaborées afin de se substituer entièrement aux céramiques frittées sans compromettre leur qualité.

Les CTU permettent de réaliser de petites séries de pièces tout aussi bien que des prototypes de validation. Final Advanced Materials a élaboré une gamme complète de matériaux céramiques facilement usinables, capables de résister à un maximum de contraintes, afin de satisfaire toutes les exigences, quelle que soit l’application.

Final Advanced Materials dispose de moyens d’usinage qui assurent une qualité certifiée ISO 9001 :

- Rectification plane et cylindrique, tournage

- Fraisage

- Perçage

- Usinage et perçage par ultra-sons

- Polissage, plan et cylindrique

- Taraudage, filetage, rodage

- Assemblage céramique-métal, brasure, métallisation

Autres matériaux usinés par Final Advanced Matérials :

- Quartz, rubis, verre, vitrocéramique, les céramiques poreuses de filtration

- Les composites, adhésifs chargés verre, silice, carbone

- Les isolants usinables, silicate de calcium, mica, silico-alumineux

Applications des céramiques techniques usinables

- Composants électroniques

- Isolant électrique à très hautes températures

- Creuset pour la fonderie

- Lubrifiant à haute température

- Composants électriques, isolateurs, etc.

- Appareils médicaux

- Fabrication de prototypes

- Fabrication de pièces brasées

- Fixation de pièces à souder

- Composants électriques

- Support

- Pièce d’usure

Avantages des céramiques techniques usinables

- Dureté

- Résistance mécanique élevée

- Stabilité dimensionnelle même à haute température

- Résistance à l’usure et la corrosion

- Isolant électrique

- Résistance aux produits chimique

- Tenue en haute température

- Propriétés diélectriques et ferroélectriques

Comparatif

|

Propriété |

Céramiques |

Métaux |

Polymères |

|

Dureté |

Excellente |

Faible |

Mauvaise |

|

Module d'élasticité |

Excellente |

Bonne |

Faible |

|

Résistance aux hautes températures |

Excellente |

Faible |

Mauvaise |

|

Expansion thermique |

Faible |

Bonne |

Bonne |

|

Malléabilité |

Faible |

Bonne |

Bonne |

|

Résistance à la corrosion |

Bonne |

Faible |

Faible |

|

Résistance à l'érosion |

Bonne |

Faible |

Faible |

|

Conductivité électrique |

Faible |

Bonne |

Faible |

|

Masse volumique |

Élevée |

Moyenne |

Faible |

|

Conductivité thermique |

Moyenne |

Bonne |

Faible |

Produits en céramiques techniques usinables

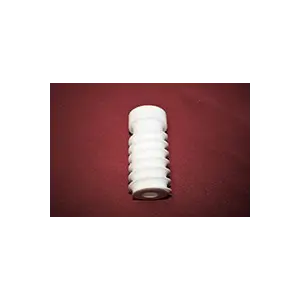

Silicate d’alumine

Le silicate d’alumine est utilisable à 650 °C sans traitement thermique, mais un recuit à 1 250 °C maximum assure une tenue jusqu’à 1 300 °C. Il est utilisable pour fabriquer des prototypes, pour le brasage, les fixations de pièces à souder, des isolateurs, des supports, des composants électriques, etc. Cette céramique permet d’élaborer des pièces par découpe, sciage, perçage, fraisage avec des machines conventionnelles, à partir de plaques, barres cylindriques ou disques. Elle se présente sous forme compacte et possède des caractéristiques électriques et mécaniques attrayantes. Elle permet l’usinage de composants de haute précision sans utiliser de pièces préfabriquées ou de moules onéreux : une solution idéale pour la fabrication de prototypes ou de petites séries. Les métaux en fusion, tel le zinc, ne mouille pas cette céramique. Elle est inerte en atmosphères oxydante ou réductrice et offre une résistance remarquable aux chocs thermiques. Elle ne dégaze pas et peut s’utiliser sous vide.

Applications

- Fabrication de prototypes

- Fabrication de pièces brasées

- Fixation de pièces à souder

- Composants électriques

- Support

- Pièce d’usure

Instructions de mise en œuvre de la céramique

À l’état brut, le silicate d’alumine s’usine à la scie à ruban pour toute opération traditionnelle : fraisage, tournage, filetage, alésage, décolletage, rainurage, polissage. Il est souhaitable d’utiliser des outils en métal très dur, sans refroidissement, et de nettoyer soigneusement les poussières de céramique.

Les pièces destinées à la cuisson ne doivent pas dépasser 12 mm d’épaisseur afin d’éviter toute fissure. Pour des épaisseurs supérieures, des trous de délestage sont nécessaires.

Pendant la cuisson, la céramique se dilate de 1,9 % à 980 °C à 2 % à 1 040 °C. Au-delà, les variations sont négligeables et la précision peut atteindre ± 0,05 mm. Une rectification finale par adoucissage suffit.

Le collage de cette céramique se fait de préférence avec la colle céramique Cotronics® Resbond 919, présentée dans notre catalogue.

Cuisson

Les pièces doivent être préparées par frittage au four afin de résister à plus de 650 °C. L’opération commence à four froid et les paliers d’échauffement ne dépassent pas 260 °C par heure. Il est nécessaire de tenir compte de la dilatation pour l’obtention des cotes finales (2 % environ). Ces paliers doivent descendre à 150 °C par heure si les pièces ont une épaisseur de plus de 12 mm. La température maximale se situe entre 1 010 °C et 1 100 °C, et sera maintenue 30 min pour une épaisseur de 6 mm, 45 min pour une épaisseur de 20 mm. Le calcul de la bonne valeur se fait par extrapolation. Le four est ensuite refroidi progressivement jusqu’à la sortie de la pièce, vers 90 °C.

Instructions spéciales

|

Actions |

Conseil |

||||

|

Couper, forer, tourner, aléser, fileter, ajourer, dresser, percer |

Avec des outils conventionnels. Vitesse des outils et des matériaux analogues à celles utilisées pour l’usinage des métaux. Outils au carbure à affûter soigneusement. |

||||

|

Chauffage |

Prévoir une expansion de 1,8 à 2 %. Exemple : une dimension usinée de 9,8 mm deviendra une dimension finale de 10 mm. Les diamètres subissent aussi cette dilatation |

||||

|

Lubrifiant et liquide de refroidissement |

Ne JAMAIS utiliser ni lubrifiant, ni liquide de refroidissement. |

||||

|

Nettoyage |

Nettoyer très soigneusement les machines après le travail : le silicate d’alumine est abrasif sous forme de poudre. |

||||

|

Réusinage |

Possible à l’eau après cuisson. Utiliser des meules en carbure de silicium pour une très grande précisions. |

||||

|

En cas d’échec |

Vérifier : - Température de cuisson - Calcul de dilatation - Présence d’angles vif ou de transitions dures dans le modèle |

||||

Macor®

Le Macor® est un matériau technique exceptionnel qui peut être travaillé sur des machines-outils traditionnelles. Il permet également d’apporter des solutions à des problèmes spécifiques en combinant la performance d’une céramique technique avec la polyvalence d’une matière plastique à haute performance. Le Macor® peut être utilisé à haute température (800 °C en continu et 1 000 °C en pointe). Sa faible conductivité thermique en fait un bon isolant pour les hautes températures ainsi qu’un excellent isolateur électrique. Le Macor® ne présente aucune porosité et lorsqu’il est cuit correctement, il ne mène à aucun dégazage. Il est résistant au rayonnement, rigide et, à la différence des plastiques de haute température, il ne présente pas de fluage et ne se déforme pas. Le Macor® est d’un blanc pur et peut être poli pour atteindre un brillant intense. Il peut être métallisé, soudé et collé à l’époxy en film épais ou mince. Un autre avantage de ce matériau unique est qu’il peut être fabriqué de façon économique même en petite quantité.

|

Domaine |

Exemples d'applications |

||||

|

Milieux ultravides |

Isolant, support de bobine, traversées sous vide |

||||

|

Applications sous vide constant |

Entretoises, en-têtes et ouvertures de dispositifs de tubes pour hyperfréquences, |

||||

|

Aérospatiale |

Anneaux de retenue, joints mécaniques sur les sondes orbitales |

||||

|

Nucléaire |

Référence dimensionnelle |

||||

|

Soudage |

Buse de chalumeau d’oxycoupage à la flamme |

||||

|

Accessoires |

Bloc de brûleur et support d’électrode dans les opérations de coupe électriques HT |

||||

|

Appareils médicaux |

Composants médicaux pour le caractère inerte du Macor® |

||||

Usinage

Les tolérances d’usinage sont spécialement serrées et acceptent jusqu’à 0,013 mm. La vitrocéramique Macor® peut être usinée jusqu’à obtenir un état de surface inférieur à 0,5 μm et un poli de 0,013 μm.

Alumine usinable (96 %)

L’alumine usinable est prête à l’emploi et ne nécessite pas de traitement thermique. Toutefois, le durcisseur 960 de Cotronics® peut être utilisé pour améliorer sa résistance en surface avec une cuisson à 320 °C. Cette céramique tient jusqu’à 1 650 °C et résiste aux métaux fondus, aux acides, aux solvants et aux chocs thermiques. Elle s’utilise en l’état dans les industries électriques, électroniques, la métallurgie et les techniques HT sous vide.

Applications

- Prototypes, brasage

- Fixations pour la soudure, le vide, le chauffage haute fréquence

- Supports divers

- Composants électriques, isolateurs

Usinage

L’alumine s’usine avec des outils traditionnels de haute précision. Le travail suit les étapes suivantes :

• Lubrifier l’outil utilisé à l’eau. L’eau assure le refroidissement et évite l’écaillage.

• Découper la matière à l’aide de meules abrasives au carbure de silicium aggloméré ou au diamant, à des vitesses de 1 800 à 2 600 tr/min. Utiliser une scie à ruban en acier rapide, 23 m/mn, 14 dents non lubrifiées pour les contours.

• Percer avec des forets au carbure de tungstène :

- à 2 000 tr/min en deçà de 6 mm de diamètre

- à 1 000 tr/mn au-delà

- ne jamais dépasser 12 mm (1/2 pouce).

• Fileter avec un outil au carbure de tungstène ou une rectifieuse ayant une meule au diamant.

• Tarauder à l’acier rapide ou au carbure de tungstène. Préparer avec un avant trou de 70 % du diamètre final.

• Tourner avec un outil en acier au carbure de tungstène ou une rectifieuse équipée en carbure de silicium.

Nitrure de bore

Le nitrure de bore est obtenu par frittage à chaud et sous pression de poudre. Sa structure cristalline est hexagonale. Du fait de la méthode de densification utilisée, les propriétés physiques du matériau sont différentes selon les axes perpendiculaire et parallèle à la direction de frittage. Le nitrure de bore est non toxique. Trois standards de nitrure de bore usinables :

- Final®BN - Nitrure de bore avec liant.

- Final®BN HP - Nitrure de bore haute pureté sans liant.

- Final®BN HD2 – Nitrure de bore mécaniquement plus résistant.

Applications

- Isolant électrique à très hautes températures

- Creuset pour la fonderie

- Gaine de thermocouple

- Support de résistance

- Lubrifiant à haute température

Produits disponibles

Réalisation sur mesure selon les plans.

Nitrure d’aluminium - SHAPAL™ Hi M-soft

Le nitrure d’aluminium usinable (symbole chimique : AlN) est un semi-conducteur à large bande interdite (6,2 eV). Ce matériau réfractaire et isolant électrique possède une très grande conductivité thermique, supérieure à celle du cuivre à 200 °C, et présente une grande résistance à l’oxydation et l’abrasion. Il a des applications potentielles comme substrat et en électronique de puissance pour la fabrication de transistors hyperfréquence de puissance. Le nitrure d’aluminium est synthétisé par réduction thermique d’alumine ou nitruration d’aluminium. Il est transparent aux longueurs d’ondes visibles et aux infra-rouges (0,5 à 3 μm) et peut être utilisé comme fenêtre pour les infra-rouges et les radars.

Applications

- Composants électroniques, particulièrement lorsque l’isolation électrique et la dissipation thermique sont exigées.

- Composants où une faible constante diélectrique et un faible facteur de dissipation sont exigés.

- Pièces de fixations où un faible coefficient de dilatation thermique est requis.

Produits disponibles

Réalisation sur mesure selon les plans.

Alternative au Shapal™ Hi M-soft

Nous proposons également un produit concurrent au Shapal™ Hi M-soft de Tokuyama. Ce nitrure d’aluminium a des caractéristiques équivalentes tout en étant économiquement plus intéressant.

Conseils d’usinage

L’usinage de ces céramiques nécessite un travail de précision mais se réalise avec des outils conventionnels au carbure. Les procédures ci-dessous sont à suivre et à vérifier fréquemment. Les outils doivent rester très affûtés. Les matériaux travaillés sont très durs et particulièrement abrasifs : ils endommagent rapidement les arêtes des outils. Il est impératif de travailler doucement, sans vibration ni précipitation.

Lubrification : L’eau est un excellent lubrifiant et refroidisseur. Entretenir un flot continu sur l’outil et la pièce permet d’éviter les éclats. Pour encore plus de précision, utiliser les produits recommandés.

Coupe : Avec des scies circulaires au diamant ou carbure de silicium, vitesses de 2 000 à 2 500 tr/mn, de haut en bas.

Limage : Avec des rubans couverts en continu de poudre de carbure, vitesse 30 m/mn au maximum.

Perçage : Avec des forets au carbure, type Carbolloy 883. Ralentir les vitesses annoncées pour les forets HSS. Ne jamais percer d’un seul coup. Utiliser une perceuse à percussion, percer des deux côtés, réaffuter tous les 3 à 4 trous.

Alésage :

- Vitesse : 2,2 à 3,8 m/mn

- Charge de l’outil :0,051 mm/dent

- Profondeur 4 à 5 mm

Filetage : Utiliser un outil au diamant avec récupérateur de copeaux ou un petit outil au carbure de tungstène.

Taraudage : Les outils HSS comme ceux au carbure y parviennent. Préparer des avants trous à 70 % du diamètre final. Lubrifier au kérosène.

Tournage : Avec de petits outils au carbure, ou des meules de carbure de silicium à récupérateur de copeaux (Carboloy 883).

- Vitesse de coupe : 2,7 à 4,5 m/mn

- Avance : 0,051 à 0,08 mm/tour

- Profondeur : 4 à 6 mm

Meulage : Avec des disques au carbure collé à l’époxy, aux vitesses recommandées. Utiliser des disques doux et de grains bien répartis ; pour des travaux importants, finir avec des disques durs et de grains fins. Lubrifier avec une solution huileuse à 1 %. Polir avec de la céruse sur une cale ou un chiffon doux.

Métallisation : Pour des films épais, utiliser des encres métallisées (argent, or et argent, platine). Pour des films minces, travailler par pulvérisation.

Tableau comparatif

Un tableau comparatif pour les céramiques techniques usinables est disponible en téléchargement dans la fiche technique.

Les grandeurs physiques de cette documentation sont données à titre indicatif et ne représentent en aucun cas un engagement contractuel. Merci de consulter notre service technique pour tout renseignement complémentaire.

Alumine - Céramique usinable

Macor usinable

Nitrure d'aluminium usinable

Nitrure de bore

Quartz

SHAPAL™ Hi-M Soft

Silicate d'alumine usinable