Mechanisch Bearbeitbare Keramiken

Einführung der mechanisch bearbeitbare Keramiken

Final Advanced Materials GmbH verarbeitet eine breite Palette von Keramikprodukten und bietet Ihnen eine Auswahl von mechanisch bearbeitbaren Keramiken.

Sinterkeramiken werden für viele Industrie eingesetzt und sind für ihre mechanische und thermische Eigenschaften bekannt. Jedoch erfordern diese Keramiken eine bestimmte Ausrüstung und besondere Fachkenntnis für die mechanische Fertigung und Formgebung.

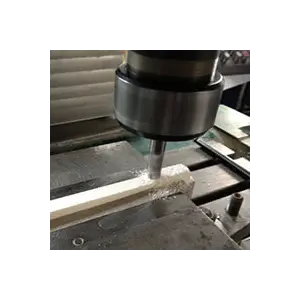

Im Gegensatz dazu sind die mechanisch bearbeitbaren Keramiken einfach mit konventionellen Werkzeugmaschinen zu bearbeiten; diese Keramiken können mit Werkzeugen, die in allen allgemeinen mechanischen Werkstätten verfügbar sind, gesägt, gebohrt, gefräst und gedreht werden.

Die mechanisch bearbeitbaren Keramiken ermöglichen die Fertigung von Kleinserien sowie von Prototypen zur Validierung. Da eine einzige Keramik nicht allen Anforderungen gerecht werden kann, haben wir im Laufe der Jahre eine umfassende Produktpalette zusammengestellt, in der man leicht bearbeitbare Keramiken für ein Maximum an Einsatzbereichen findet. Die nachfolgenden Tabellen sollen Ihnen bei der Auswahl des Produktes, welches am besten ihren Anforderungen entspricht, helfen.

Wir verfügen über Bearbeitungsgeräte und garantieren eine Qualität nach ISO 9001:

- Plan- und Rundschleifen, Drehen,

- Fräsen,

- Bohren,

- Maschinelle Fertigung und Bohren durch Ultraschall,

- Polieren, eben und rund,

- Innen- und Außengewinde, Einschleifen,

- Montage Keramik - Metall, Hartlötung, Metallisieren

Final Advanced Materials GmbH bearbeitet ebenfalls:

- Quarz, Rubin, Glas, Glaskeramik, poröse Filterkeramiken

- Verbundstoffe, Harze mit Glas, Kieselsäure, Kohlenstoff

- bearbeitbare Isolierstoffe, Kalziumsilikat, Glimmer, Aluminiumsilicat

Anwendungsgebiet der mechanisch bearbeitbare Keramiken

- Elektronikkomponenten

- Elektrische Isolation bei sehr hohen Temperaturen

- Schmelztiegel für Gießereien

- Hochtemperatur-Schmierstoff

- Elektrische Komponenten, Isolatoren usw.

- Medizintechnische Geräte

- Fertigung von Prototypen

- Fertigung von Lötteilen

- Befestigung von Schweißteilen

- Elektrische Komponenten

- Halterung

- Verschleißteile

Vorteile der mechanisch bearbeitbare Keramiken

- Härte

- Hohe mechanische Festigkeit

- Maßbeständigkeit auch bei hohen Temperaturen

- Verschleiß- und Korrosionsbeständigkeit

- Elektrischer Isolator

- Chemikalienbeständigkeit

- Hitzebeständigkeit

- Dielektrische und ferroelektrische Eigenschaften

Komparativ

|

Eigenschaft |

Keramik |

Metall |

Polymere |

|

Härte |

ausgezeichnet |

niedrig |

schlecht |

|

E-Modul |

ausgezeichnet |

gut |

niedrig |

|

Hochtemperaturfestigkeit |

ausgezeichnet |

niedrig |

schlecht |

|

Thermische Ausdehnung |

niedrig |

gut |

gut |

|

Duktilität |

niedrig |

gut |

gut |

|

Korrosionsbeständigkeit |

gut |

niedrig |

niedrig |

|

Verschleißbeständigkeit |

gut |

niedrig |

niedrig |

|

Elektrische Leitfähigkeit |

niedrig |

gut |

niedrig |

|

Dichte |

durchschnittlich |

hoch |

niedrig |

|

Wärmeleitfähigkeit |

durchschnittlich |

gut |

niedrig |

Mechanisch bearbeitbare Keramiken Sortiment

Aluminium Silikat

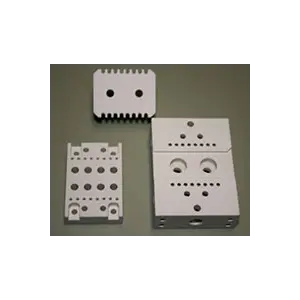

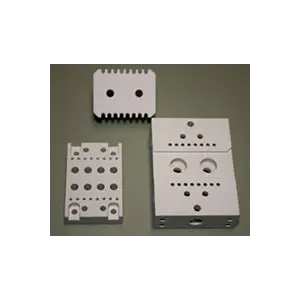

Das Aluminium Silikat ist verwendbar bei 650 °C, aber ein Nachbrennen bei 1.250°C gewährleistet eine spätere Haltbarkeit bis 1.300°C. Es ist geeignet für die Herstellung von Prototypen, zum Löten, zur Befestigung von Schweißteilen, Isolatoren, Halterungen, elektrischen Bauteilen, usw. Die Ausgangsteile dieser Keramik (Platten, Stangen, Scheiben) lassen sich einfach durch schneiden, sägen, bohren oder fräsen in die gewünschte Form bringen. Diese Keramik existiert in kompakter Form und besitzt bestechende elektrische und mechanische Merkmale. Es lässt sich sehr präzise bearbeiten. Sie vermeiden dadurch den Einsatz von vorgefertigten Teilen und kostspieligen Formen – es ist die ideale Lösung für die Herstellung von Prototypen oder Kleinserien. Schmelzmetalle wie Zink, greifen diese Keramik nicht an, sie ist reaktionslos in oxidierenden und reduzierenden Atmosphären und bietet eine bemerkenswerte Resistenz gegen Wärmeschocks. Sie entgast nicht und kann unter Vakuum eingesetzt werden.

Anwendungen

- Prototype Herstellung

- Herstellung von gelöteten Teilen

- Fixieren von gelöteten Teilen

- Elektrische Komponenten

- Klammer

- Verschleißteile

Anweisungen für die Verarbeitung des Aluminium Silikat

Im Rohzustand lässt sich das Aluminiumsilikat wie Holz oder Messing bearbeiten, in der Bandsäge, und für jede traditionelle Bearbeitung: Fräsen, Dreharbeiten, Gewinde, Ausbohrung, Abstechen, Falzen, Polieren. Es ist ratsam, Werkzeuge aus sehr hartem Metall, ohne Abkühlung zu benutzen und sorgfältig den Keramikstaub zu entfernen. Bitte beachten Sie, dass die Werkstücke in gebrannter Form eine Dicke von 12 mm nicht überschreiten sollten, um Risse zu vermeiden; für stärkere Dicken müssen Entlastungslöcher gebohrt werden. Während des Brennens dehnt sich die Keramik, um 1,9 % bei 980 °C, um 2 % bei 1.040 °C, aus. Darüber hinaus sind die Veränderungen sehr gering und man kann eine Genauigkeit von ± 0,05 mm erreichen. Zur endgültigen Fertigung kann durch Politur noch korrigiert werden. Als Klebstoff empfehlen wir den Keramikkleber Cotronics® Resbond 919 aus unserem Katalog.

Brennen

Um mehr 650 °C auszuhalten, müssen die Teile durch Sinterung für den Ofen vorbereitet werden. Dieser Vorgang beginnt bei kaltem Ofen und die Aufheizphasen dürfen 260 °C pro Stunde nicht übersteigen. Die Ausdehnung für das Erreichen der endgültigen Abmessungen (ca. 2 %) bedenken. Die Aufheizphasen müssen auf 150 °C pro Stunde herabgesetzt werden, wenn die Teile eine Dicke von mehr als 12 mm haben. Die Maximaltemperatur darf 1.010 °C bis 1.100 °C nicht überschreiten und wird während einer Zeit von 30 Minuten für eine Dicke von 6 mm und 45 Minuten für eine Dicke von 20 mm, aufrechterhalten (Berechnung des richtigen Wertes per Extrapolation). Danach wird progressiv abgekühlt, bis das Werkstück bei ca. 90 °C aus dem Ofen genommen wird.

Besondere Anweisungen

|

Empfehlung |

|||||

|

Schneiden, bohren, drehen, ausbohren, Gewinde schneiden, durchbrechen, richten und bohren |

mit konventionellem Werkzeug möglich. Geschwindigkeiten der Werkzeuge und die Werkstoffe identisch zur maschinellen Fertigung von Metallen. Benutzen Sie wenn möglich sorgfältig geschärfte Karbidwerkzeuge. |

||||

|

Brennen |

Ausdehnung von 1,8 bis 2 % einzuplanen. z.B.: eine maschinelle gefertigte Abmessung von 9,8 mm erreicht 10 mm nach dem Brennen. Diese Ausdehnung betrifft auch die Durchmesser. |

||||

|

Schmiermittel und Kühlflüssigkeiten |

NIE Schmiermittel oder Kühlflüssigkeiten benutzen. |

||||

|

Reinigung |

Nach der Arbeit die Maschinen sehr sorgfältig säubern: Aluminium Silikat wirkt abschleifen in Pulverform. |

||||

|

Nachbearbeitung |

mit Wasser nach dem Brennen. mit Schleifsteinen aus Siliziumkarbid für eine sehr große Genauigkeit. |

||||

|

bei Misslingen |

Überprüfen Sie: - War die Brenntemperatur falsch eingestellt? - Gab es einen Fehler in der Berechnung der Ausdehnung? - Besitzt das Modell scharfe Kanten oder „harte“ Übergänge? |

||||

Macor®

Macor® ist ein außergewöhnlicher technischer Werkstoff, der mit traditionellen Werkzeugmaschinen bearbeitet werden kann. Durch die Verbindung der Leistung einer technischen Keramik mit der Vielseitigkeit eines Hochleistungskunststoffes bietet Macor® eine Lösung für spezifische Probleme. Macor® kann bei hoher Temperatur benutzt werden (800 °C ständig – 1.000 °C Spitze). Da er eine spezifische Wärmeleitfähigkeit besitzt, ist er sowohl ein gutes Isolationsmittel für hohe Temperaturen als auch ein hervorragender elektrischer Isolator. Macor® weist keine Porosität auf und wenn er richtig gebrannt wurde, auch keine Entgasung. Er ist widerstandsfähig, starr und weist, im Unterschied zu Kunststoffen, bei hohen Temperaturen kein plastisches Fließen auf und verformt sich nicht. Macor® ist auch strahlungsbeständig. Macor® ist von einem reinen Weiß und kann stark glänzend poliert werden. Er kann metallisiert, geschweißt und kann mit dickem oder dünnem Epoxidharzfilm beklebt werden. Ein anderer Hauptvorteil dieses einzigartigen Werkstoffs ist, dass er sogar in kleiner Menge wirtschaftlich hergestellt werden kann.

Anwendungen

|

Bereich |

Anwendungen |

||||

|

Ultrahochvakuum |

Isolationsmittel, Spulenträger, Durchführungen unter Vakuum... |

||||

|

Anwendungen unter konstantem Vakuum |

Zwischenstücke, Kopfstücke und Öffnungen von Höchstfrequenzrohranlagen, Probenträger in Feldionenmikroskopen |

||||

|

Raumfahrt |

Seegerringe, mechanische Dichtungen an Orbitalsonden |

||||

|

Atomkraft |

Dimensionsreferenz (die Dimensionen vom Macor® sind strahlungsunempfindlich) |

||||

|

Schweißen |

Schneidbrennerdüse beim Brennschneiden mit Flamme (Macor® wird nicht angegriffen) |

||||

|

Zubehör |

Brennerblock und Elektrodenhalter bei elektrischen Schneidverfahren HT |

||||

|

Medizin |

Bestandteile |

||||

Maschinelle Bearbeitung

Die Toleranzen der maschinellen Bearbeitung sind bemerkenswert eng, bis 0,013 mm. Die Glaskeramik Macor® kann bis zum Erreichen eines Oberflächenzustands von weniger als 0,5 μm und einer Politur von 0,013 μm bearbeitet werden.

Bearbeitbares Aluminiumoxid (96 %)

Dieser Werkstoff ist einsatzbereit und erfordert keine Wärmebehandlung. Jedoch kann der Härter 960 (Cotronics®) benutzt werden, um den Oberflächenwiderstand noch zu verbessern: er wird dann bei 320 °C ausgehärtet. Diese Keramik hält bis 1.650 °C und ist beständig gegen Metallschmelzen, Säuren, Lösungsmitteln und Temperaturschocks. Sie findet in diesem Zustand Anwendung in den Bereichen von Elektro- und Elektronikindustrie, Hüttenwesen und Hochtemperaturtechnik im Vakuum.

Anwendungen

- Prototypen, Hartlöten

- Befestigungen: für das Schweißen, Vakuum, Hochfrequenzheizung

- Verschiedene Halterungen

- Elektrische Bauteile, Isolatoren

Maschinelle Bearbeitung

Bearbeitbares Aluminiumoxid wird mit einer hohen Genauigkeit mit traditionellen Werkzeugen bearbeitet. Der Bearbeitungsverfahren ist wie folgt:

• Schmierung des benutzten Werkzeugs mit Wasser: dies sichert gleichzeitig die Abkühlung und verhindert ein Abplatzen.

• Schneiden mit Hilfe von Schleifscheiben aus Siliziumkarbid oder Diamant mit Geschwindigkeiten von 1.800 bis 2.600 U/min. Eine schnelle Stahlbandsäge, 23 m/min, 14 Zähne ohne Schmierung für die Umrisse.

• Bohren mit Wolframkarbidbohrern:

- bei 2.000 U/min unterhalb von 6 mm Durchmesser

- bei 1.000 U/min darüber hinaus

- nie 12 mm übersteigen, d.h. ½“

• Gewindeschneiden mit einem Werkzeug aus Wolframkarbid oder einer Schleifmaschine mit Diamantscheibe.

• Gewindebohren mit Schnelldrehstahl oder Wolframkarbid. Vorbohrung auf 70 % des Enddurchmessers auslegen.

• Drehen mit einem Werkzeug aus Wolframkarbidstahl oder einer Schleifmaschine mit Siliziumkarbid.

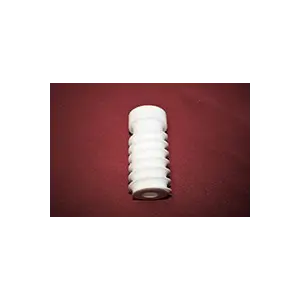

Bornitrit

Bornitrit wird durch Nachsintern und Pulverpressung hergestellt. Seine kristalline Struktur ist hexagonal. Infolge der benutzten Verdichtungsmethode sind die physikalischen Eigenschaften des Werkstoffs anders je nach der senkrechten und parallelen Achse zur Sinterungsrichtung. Bornitrit ist nicht giftig. Drei Typen Bornitrit sind zur Bearbeitung verfügbar:

- Final®BN: Bornitrit mit Bindemittel

- Final®BN NP: Bornitrit von hoher Reinheit ohne Bindemittel.

- Final®BN HD2: Bornitrit mit höherer mechanischer Beständigkeit.

Anwendungen

- Elektrisches Isolationsmittel bei sehr hohen Temperaturen

- Schmelztiegel für die Gießerei

- Umhüllung von Thermoelementen - Widerstandshalterung

- Schmierstoff bei hoher Temperatur

Verfügbare Produkte

Wir bearbeiten Ihre Teile nach Plan.

Aluminiumnitrit - SHAPAL™ Hi M-soft

Bearbeitbares Aluminiumnitrit (chemisches Symbol: AlN) ist ein Halbleiter mit einem breitem verbotenem Energieband (6,2 eV). Es ist ein feuerfester elektrischer Nichtleiter, der eine sehr hohe Wärmeleitfähigkeit (höher als die von Kupfer bei 200 °C) und eine große Oxidationsbeständigkeit und Abriebfestigkeit aufweist. Mögliche Anwendungsbereiche als Substrat oder in der Leistungselektronik bei der Herstellung von Höchstfrequenzleistungstransistoren. Aluminiumnitrit wird durch Wärmereduzierung von Aluminiumoxid oder Nitrieren von Aluminium synthetisiert. Es ist durchlässig für sichtbare Wellenlängen und Infrarot (0,5 an 3 μm) und kann als Fenster für Infrarot- und Radargeräte benutzt werden.

Anwendungen

- Elektronische Bauteile – besonders, wenn elektrische Isolation und Wärmeableitung verlangt werden.

- Bauteile, bei denen eine schwache Dielektrizitätskonstante und ein niedriger Verlustwinkel verlangt werden.

- Befestigungselemente, bei denen ein geringer Wärmedehnungskoeffizient erforderlich ist.

Verfügbare Produkte

Wir bearbeiten Ihre Teile nach Plan.

Alternative zu Shapal™ Hi M-soft

Wir bieten auch eine Alternative zu SHAPAL™ Hi M-soft von Tokuyama an. Dieses Aluminiumnitrid hat gleichwertige Eigenschaften, jedoch zu einem günstigeren Preis.

Fertigungsberatung

Diese Keramiken lassen sich mit großer Genauigkeit mit konventionellen Karbidwerkzeugen bearbeiten. Die nachstehenden Verfahren müssen befolgt und häufig überprüft werden, gleichwie sehr geschärfte Werkzeuge benutzt und häufig überprüft werden sollen: da diese Werkstoffe sehr hart und abschleifend sind, beschädigen sie schnell die Schneidkanten der Werkzeuge. Daher ist es dringend notwendig, ruhig, vibrationslos und ohne Ausscheidung zu arbeiten.

Abschmieren: Wasser ist ein hervorragendes Schmier- und Kühlmittel. Sichern Sie einen kontinuierlichen Wasserlauf über Werkzeug und Werkstück, um Splitter zu vermeiden. Für noch mehr Präzision: empfohlene Produkte verwenden.

Schneiden: Mit Kreissägen aus Diamanten oder Siliziumkarbid, mit Geschwindigkeiten von 2.000 bis 2.500 U/min, von oben nach unten

Feilen: Durchgehende mit Karbidpulver beschichteten Bändern, Geschwindigkeit 30 m/min maximal.

Bohren: Mit Karbidbohrern, Typ Carboloy883. Verwenden Sie geringere Geschwindigkeiten bei HSS-Bohrern. Nie auf einmal durchbohren. Schlagbohrmaschine benutzen, von beiden Seiten bohren, nach jeweils 3 bis 4 Löchern nachschärfen.

Ausbohrung:

- Geschwindigkeit:2,2 bis 3,8 m/mn

- Werkzeuglast: 0,051 mm/Schneide

- Tiefe 4 bis 5 mm

Gewinde: Diamantwerkzeug benutzen mit Spanrekuperator oder kleines Werkzeug aus Wolframkarbid.

Innengewinde: HSS-Werkzeuge wie die aus Karbid genügen. Vorbohrung auf 70% des Enddurchmessers auslegen. Mit Kerosin schmieren.

Dreharbeiten: Mit kleinen Werkzeugen aus Karbid oder Siliziumkarbidschleifscheiben mit Spanrekuperator (Carboloy 883):

- Schneidgeschwindigkeit: 2,7 bis 4,5 m/mn

- Vorschub: 0,051 bis 0,08 mm/U

- Tiefe: 4 bis 6 mm

Schleifen: Mit Karbidschleifscheiben (beschichtet mit Epoxidharz) mit den empfohlenen Geschwindigkeiten. Feine Scheiben mit gleichmäßiger Körnung verwenden; bei größeren Arbeiten mit harten Scheiben mit feiner Körnung fertig bearbeiten. Mit einer 1 % öligen Lösung schmieren. Mit Bleiweiß auf einem Passstück oder einem weichen Lappen polieren.

Metallisieren: Für dicke Beschichtungen metallisierte Tinten benutzen (Silber, Gold, Platin). Für dünne Beschichtungen pulverisieren.

Technische Daten der mechanisch bearbeitbare Keramiken

Die Tabelle der technischen Daten der mechanisch bearbeitbaren Keramiken steht im Datenblatt zum Download bereit.

Die physikalischen Größen in dieser Dokumentation sind unverbindliche Richtwerte. Bitte wenden Sie sich für weitere Informationen an unsere technische Abteilung.

Bornitrid

Aluminium Silikat

Aluminiumnitrid

Bearbeitbares Aluminiumoxid

Bearbeitbares Macor

Quarz