Ciment céramique haute température pour l'enrobage

Les ciments céramiques d'enrobage sont des matières de haute pureté qui peuvent s’utiliser sur des équipements électriques et électroniques. Composées d’alumine, de magnésie (oxyde de magnésium) ou de zircone (silicate de zirconium), et spécialement préparées pour le moulage, elles apportent une solution optimale aux problèmes de moulage à haute température, dépassant entre autres les performances des résines époxy et silicone.

Elles durcissent à température ambiante et le durcissement peut être accéléré par un chauffage léger. La résistance aux produits chimiques et aux solvants est excellente.

Les encapsulages sont destinés à protéger et isoler les circuits et les composants. La gamme Cotronics® Durapot® est déclinée pour répondre à des exigences variées du point de vue thermique, physique et électrique. Une table de comparaison regroupe leurs caractéristiques principales.

Ciment d'enrobage alumine Al2O3

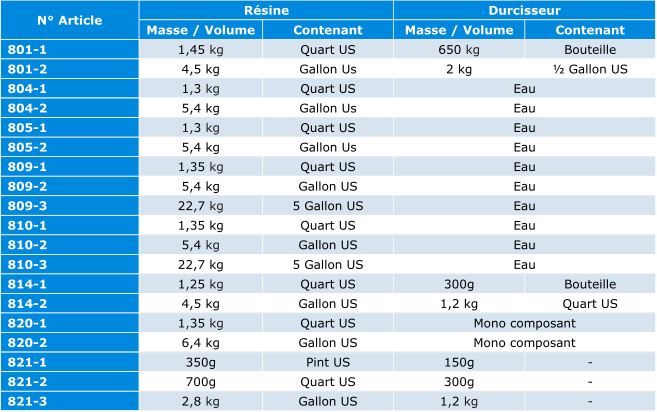

Durapot® 801

Bonne tenue en température jusqu’à 1840°C. Pâte à base d’alumine Al2O3 (99%) et d’activateur.

La Durapot® 801 sèche à température ambiante. Elle ne contient aucun liant et offre une résistance électrique élevée même à haute température. Elle est utilisée pour de nombreuses applications électriques et métallurgiques.

Durapot® 804

Elle sera utilisée pour des petits volumes et des petites pièces jusqu’à 1650°C. C’est une poudre à base d’alumine Al2O3 (96%) à diluer dans l’eau.

Durapot® 805

Elle sera utilisée pour des plus gros volumes et des pièces importantes jusqu’à 1650°C. C’est une poudre à base d’alumine Al2O3 (96%).

Les résines Durapot® 804 et 805 sont formulées pour fournir un enrobage et un moulage d’alumine à un coût économique. Les propriétés électriques et sont excellentes.

Mélangez, versez et laissez sécher à température ambiante..

Ciment d'enrobage magnésie MgO

Durapot® 809

Elle a un très bon diélectrique jusqu’à 1530°C. C’est une poudre à base de magnésie MgO à diluer dans l’eau. C’est le meilleur composé d’enrobage d’usage général.

La résine peut être utilisée pour l’enrobage, l’étanchement et le collage. Mélangez, appliquez et laissez sécher à température ambiante. Elle est utilisée pour les allumages, les serpentins chauffants, dans l’électronique et dans de nombreuses applications de production.

Ciment d'enrobage zircone ZrO2

Durapot® 814

Séchage très rapide en quelques minutes. Elle tient jusqu’à 1093°C. C’est une poudre à base de zircone ZrO2 et d’activateur. C’est un choix excellent pour les applications de production en série où le temps de cycle est important.

Mise en œuvre

Sélection

En s’appuyant sur les données comme la température d’usage, les caractéristiques électriques et la conductivité thermique, on peut choisir entre l’alumine pure à 96%, l’alumine très conductrice thermiquement, la magnésie ou la zircone.

Mélange

Dans un premier temps il faut bien remuer chaque composant individuellement.

Toutes les mesures sont données en poids. Il faut d’abord peser la poudre dans un récipient propre, puis le liquide. Ensuite, il s’agit de mélanger pour obtenir une consistance pâteuse qui assurera la meilleure résistance et qui coulera si le moule vibre.

Il faut bien suivre les instructions des étiquettes qui spécifient si un activateur ou si de l’eau doivent être utilisés. Un ajout d’eau de l’ordre de 1 à 2% permet d’augmenter la fluidité afin de réaliser des détails fins. Le temps de durcissement à 20°C varie suivant la Durapot® entre 5 minutes et 4 heures.

Versez en enrobant les pièces et en remplissant bien le moule. Faites vibrer de 1 à 5 minutes pour éliminer les bulles d’air. Après 20 minutes, éliminez les excès de produit à la truelle. C’est une bonne idée de faire un essai de la taille d’un verre (Ø 50 mm, hauteur 25 mm) pour se familiariser avec le produit.

Important

Une fois les opérations de séchage et de cuisson terminées, il est conseillé d’éliminer toutes les porosités de surface. Cette opération évite la reprise d’eau et assure les qualités isolantes de votre céramique.

Pour cela, utilisez les vernis Duraseal® 1529.

Durapot® 809 Ciment céramique d'enrobage

Durapot® 801 Céramique d'enrobage

Durapot® 804 Céramique d'enrobage bi composant